近年来,紧跟着科技的高速发展,所有的电子产品,智能产品都逐渐的往小型方向发展,为了迎合市场上的需求,所有的贴片晶振等电子元件都逐渐的小型化。随着石英晶体谐振器的发展,国外高稳晶体振荡器的研究取得了很大的发展,其产品主要体现为以下特点:小型化、启动快、高稳定、低噪声、低功耗。

我国从上世纪60年代初开始研制高稳石英晶体振荡器,早期的高稳晶振大多采用“高真空玻璃壳晶体+恒温筒+加热丝+保温材料”的传统控温方式,这样产品的体积很大,功率很高。随着小体积高精密冷压焊晶体的出现,控温方式逐渐改为直接加热的方式,即用大功率三极管直接对晶体加热,这样既降低了加热功率又减小了体积。由于我国研制冷压焊高精密晶体的时间不长,直接加热的方式目前虽然已普遍采用,但相对于国外的控温技术水平还是有着不小的差距。

为了适应高稳晶振的发展趋势,我们在小型化方面做了一些研究。在给文章中研制的恒温晶振虽然仍然采用直接加热的控温技术,但产品在满足温度稳定度≤±0.2ppm(-10℃~60℃)指标的情况下,体积可做到20.2mm×12.6mm×10mm。

1 产品主要技术指标

标称频率:100MHz; 电源电压:5V±5%;

开机电流:≤500mA; 稳定电流:≤150mA;

基准温度初始准确度:≤±0.2ppm @ Vc=2.5V±0.2V;

频率温度稳定度:≤±0.2ppm(-10℃~60℃); 输出波形:正弦波;

输出功率:5±2dBm;

负载:50Ω; 谐波:≤-30dBc 杂散:≤-70dBc

相位噪声:≤-135dBc@1kHz; 外形尺寸:20.2mm×12.6mm×10mm。

2 设计方案

2.1 石英晶体谐振器的选取

标称频率:100MHz; 切型:AT切; 泛音模:5次泛音; 调整频差:≤±3ppm; 负载电容:18pF; 谐振电阻:≤55Ω; Q值:≥125k;

高温翻转点:75℃±5℃; 激励功率:100μW; 封装:HC-45U(冷压焊)。 2.2 电路设计

2.2.1 振荡器电路设计

该振荡器体积小、频率高,如果电路过于复杂可能难于布线,并造成信号串扰的问题,影响相位噪声指标。因而设计电路时本着简单可靠的原则,仅采用了两级振荡电路,详细电路如图1。

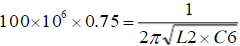

主振电路:采用电路简单、性能稳定的柯尔比兹振荡电路,将直流能量转换成交流能量,其频率主要取决于石英晶体谐振器。谐波抑制网络(C6和L2)应谐振于晶体谐振器的3~5次泛音频率之间,计算公式如下:

选频放大电路:采用共射级放电电路,将振荡电路输出的微弱信号定量放大,供给输出,此外还有一定隔离负载的作用。

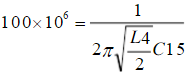

输出电路:采用T型匹配网络(L4,L5,C15),用于隔离输出,减小输出端负载变化对频率稳定性的影响。T型匹配网络中一般L4=L5,计算公式如下:

2.2.2 控温电路设计

由于晶振体积较小、空间有限,只能采用单层恒温结构,控温电路采用直放式控温电路,电路如图2所示。该控温电路有如下特点:

①运算放大器采用低功耗、高增益的单运算放大器,保证有足够的增益驱动功率管对恒温槽进行快速加热。

②采用高β值功率PNP型晶体三极管对恒温槽进行快速加热,保证恒温槽在低温时有足够的加热功率,使其在短时间内达到控温点,实现快速恒温。由于PNP型功率管的射级为散热脚,因而安装时可直接与恒温槽焊接在一起。

2.3 恒温槽结构设计

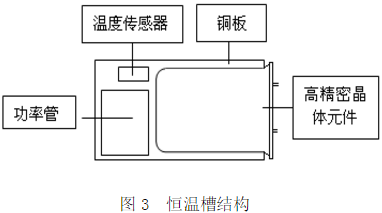

恒温槽的结构设计,采用大功率三极管通过铜板对晶体直接加热,既缩短对晶体的加热时间,又可保证其受热均匀,使晶体快速升到拐点温度进入稳定工作状态。选用温度系数大、灵敏度高、重复性好的负温度系数热敏电阻作为感温元件,与晶体紧密接触,保证处于热力场均匀处。整体恒温系统结构见图3。

3 实测结果

按以上设计方案加工了一批产品,主要指标实测结果见下表。

通过以上CEOB2B晶振平台的详解,已知该晶振具有频率高、体积小、频率稳定性高、相位噪声低等特点,其中恒温槽结构设计是重点,安装时注意晶体元件、功率管、感温元件和铜板的紧密结合,以保证产品的频率温度特性。该产品目前已批量供货,用户使用反应良好,具有一定的经济效益。该产品的研制成功,解决了小体积恒温晶振的诸多指标之间的矛盾问题,对进一步缩小恒温晶振的体积具有一定的借鉴意义。